Comprehensive Survey and Study on the Activity of the Hexiwu Fault in Langfang Area, Hebei Province

-

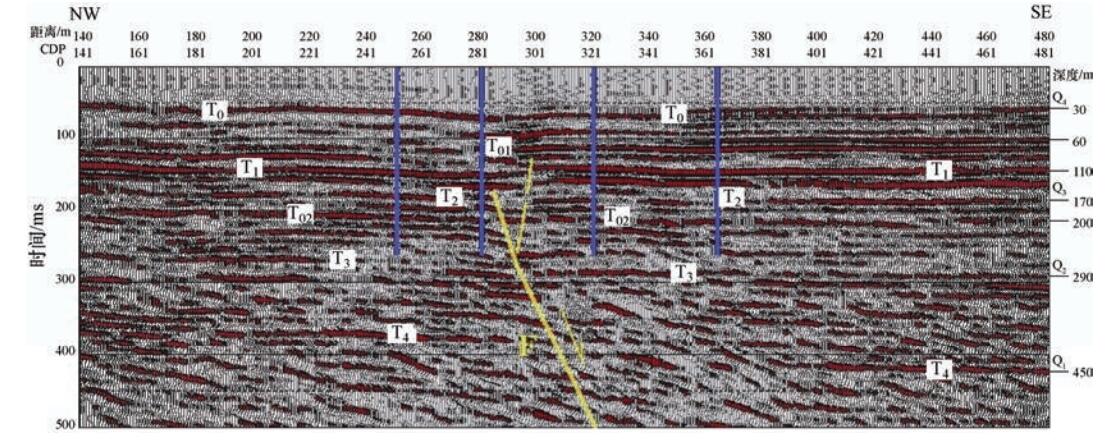

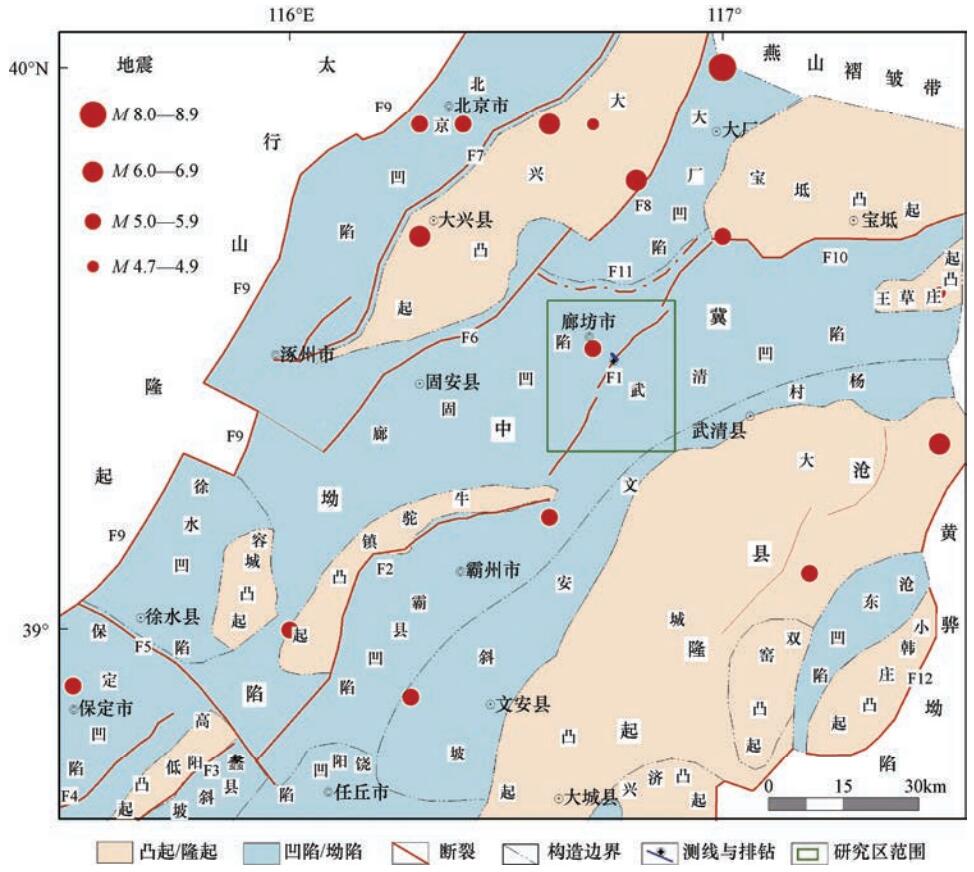

摘要: 河西务断裂为河西务构造带的东缘断裂,总体走向北东,倾向南东,向北延伸与廊固凹陷内的横向断层(桐柏断裂)小角度相接,向南延伸与牛东断裂相接,为廊固凹陷与武清凹陷的分界断裂,隐伏于冀中凹陷覆盖层之下。本文通过浅层地震勘探和钻孔联合剖面探测,结合年代样品测试,对河西务断裂的活动性和滑动速率进行了综合研究,揭示断裂上断点埋深约150m或以浅,第四系底界面的垂直错距为20—45m,断裂的最新活动时代为晚更新世早期,晚更新世以来的平均垂直滑动速率为0.03mm/a,中更新世晚期以来的平均垂直滑动速率为0.11mm/a。Abstract: The Hexiwu fault is the eastern margin fault of Hexiwu tectonic belt, and is concealed under the cover of the Jizhong depression. We have conducted comprehensive survey and research on Hexiwu fault through petroleum drilling data analysis, shallow seismic exploration, composite drilling section and faulting age determination. The results showed that Hexiwu fault is an extensional detachment fault, which is composed of a main fault dipping to southeast and many secondary faults dipping to SE/NW. The width of the fault zone at surface is about 2—4km, where the surface projection of the breakpoint displays the nearly parallel distribution of primary and secondary faults. In the deep part of the fault zone, the fault is in the form of a ladder eastward slipping, and the second fault has a tendency to attribute to the main fault. The main fault activity in the fault zone is stronger than the secondary faults, generally strikes NE, trend SE, dipping to 50°—65°, with breakpoint on the buried depth of about 150m. The most recent faulting activity is in the early late Pleistocene and the late Pleistocene with sliding rate of 0.03mm/a.

-

图 2 LF-511、LF-313和WA-623人工地震地质解释剖面(据赵红格,2000)

Figure 2. LF-511, LF-313 and WA-623 seismic interpretation sections (Zhao Hongge, 2000)

表 1 冶炼厂场地各孔分段深度表(单位:m)

Table 1. Depth of holes in the site of metallurgical plant (Unit: m)

地层时代 钻孔编号 LY-3 LY-1 LY-4 LY-2 全新统(Q4) 28.2 27.2 27.8 27.4 上更新统(Q3) 169.1 168.5 172.6 172.9 中更新统(Q2,未见底) 241.1 241.0 243.9 244.5 -

范强, 冉志杰, 周月玲等, 2017.桐柏断裂地震勘探资料研究.地震工程学报, 39(S1):25-34. http://d.old.wanfangdata.com.cn/Periodical/xbdzxb2017z1005 桂宝玲, 何登发, 闫福旺等, 2011.廊固凹陷的三维精细地质结构.地质科学, 46(3):787-797. doi: 10.3969/j.issn.0563-5020.2011.03.014 黄忠范, 1992.河西务东主断层的扭动特征及与油气勘探的关系.石油地球物理勘探, 27(1):112-119. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK000002986798 劳海港, 吴孔友, 2010.河西务构造带调节构造特征分析.内蒙古石油化工, (14):30-32. doi: 10.3969/j.issn.1006-7981.2010.14.011 王少春, 门相勇, 钱铮等, 2011.渤海湾盆地武清凹陷含油气系统的复合性特征与有利勘探区带.地质勘探, 31(11):59-62. http://d.old.wanfangdata.com.cn/Periodical/trqgy201111014 王晓山, 周月玲, 冯向东, 2018.2018年2月12日河北永清4.3级地震.华北地震科学, 36(2):18-22, 42. doi: 10.3969/j.issn.1003-1375.2018.02.003 杨承先, 于慎谔, 赵俊香, 2011.北京地区晚第三纪活动的北东向走滑大断裂带的初步研究——根据人工地震资料中的花状构造的解译.见: 地壳构造与地壳应力文集(23).北京: 地震出版社, 68-76. 易士威, 赵淑芳, 范炳达等, 2010.冀中坳陷中央断裂构造带潜山发育特征及成藏模式.石油学报, 31(3):361-367. http://d.old.wanfangdata.com.cn/Periodical/syxb201003003 曾庆鲁, 2010.廊固凹陷河西务构造带断裂特征与油气成藏.内蒙古石油化工, (17):109-111. doi: 10.3969/j.issn.1006-7981.2010.17.052 赵红格, 2000.廊固凹陷构构造特征及其演化.西安: 西北大学. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y342943 赵红格, 刘池洋, 2003.廊固凹陷的拆离滑脱构造.西北大学学报(自然科学版), 33(3):315-319. doi: 10.3321/j.issn:1000-274X.2003.03.018 -

下载:

下载: